水泥行业自动装车系统主要分为袋装水泥装车系统和散装水泥重装/熟料装车系统。随着水泥行业的发展,装运水平不断提高,先进的、现代化的水泥装车系统也随之出现。捷俊通采用最新称重技术、计算机技术、自控技术和IT技术,通过全电子汽车衡、专用称重控制器、可编程控制器(PLC)、视频监控、计算机等设备来实现物料的智能装车,也可将装车数据与企业ERP系统无缝衔接,提高装车精度和装车效率、降低人力成本、减少污染、杜绝超载。

1. 袋装水泥装车系统

系统通过结合一卡通系统、喷码机系统、计数器系统和拐弯机系统,实现一套系统同时控制袋装水泥的各设备协调运行,共同完成装车工作。车辆进入对应水泥品种车道,司机刷卡后,系统校验车号、车道、水泥品种信息,信息不匹配,装包无法运行,验证成功皮带机自动供电,喷码机自动喷码,计数器自动点包,数量达到预装包数时自动关闭皮带机电源或自动扳道切换到另一车道。

应用特点:

1) 袋装水泥智能装车软件,具有与一卡通系统、喷码机系统、计数器系统和拐弯机系统实现对接,确保各设备协调运行。

2) 每个水泥库前均有一个LED屏,显示当前车辆以及装料信息(水泥品种及计划袋数),根据屏幕信息有序进入库底。

3) 系统能够连接喷码机,根据不同型号的水泥,自动进行批号、品名等喷码工作。

4) 系统能够连接计数器和拐弯机,实现自动点包和自动切换车道。

5) 系统具有料号识别功能,校验车号、车道、水泥品种信息,信息是否匹配等功能,并具有LED屏显示或声音报警等提示。

6) 装车数量达到预装包数时,系统能够自动关闭皮带机电源或自动扳道切换到另一车道。

7) 出现掉包、破包情况可由现场装货员及发货员协调处理在计数器软件中实现。

2. 散装水泥充装 / 熟料装车系统

系统设计每个散装库配备一台读卡器,司机倒车完成后,自行插卡放料,若卡中指定的物料库号或规格型号与实际库的不符,则无法启动阀门,若一切正常,司机自行开启下料口阀门进行装车。

应用特点:

1) 配备散装物料智能装车软件,能够实现完全自动无人干预自动装车,全程无需放料人员,为每个放料口每班节省3个操作人员(按3班/天)。

2) 系统采用一卡通电子卡获取车辆信息。

3) 装车系统具有校验车号、车道、水泥或熟料品种信息,信息是否匹配等功能,并具有LED屏显示或声音报警等提示。

4) 熟料装车系统能够自动判断不同车型,根据车型自动装车,需满足不同车型的装车要求。

5) 熟料装车系统能够满足满装、堆装、定量装车等不同装车要求。

6) 系统具有声光和文字两种提示,便于提示司机进行移车。

7) 系统具有自行判断电气和机械故障,防止对人员和设备造成伤害,并对故障进行显示和记录。

8) 系统具有自动记录下料开始时间、结束时间以及目前已经放料的时间,并且具有装车时间进行限制,控制装车时间。

9) 散装库下安装地磅后,系统能够自动获取地磅仪表重量,实现全自动定量装车并能够直接进行贸易结算。

10) 定量装车系统具有统一管理,人机界面友好,直观易懂。

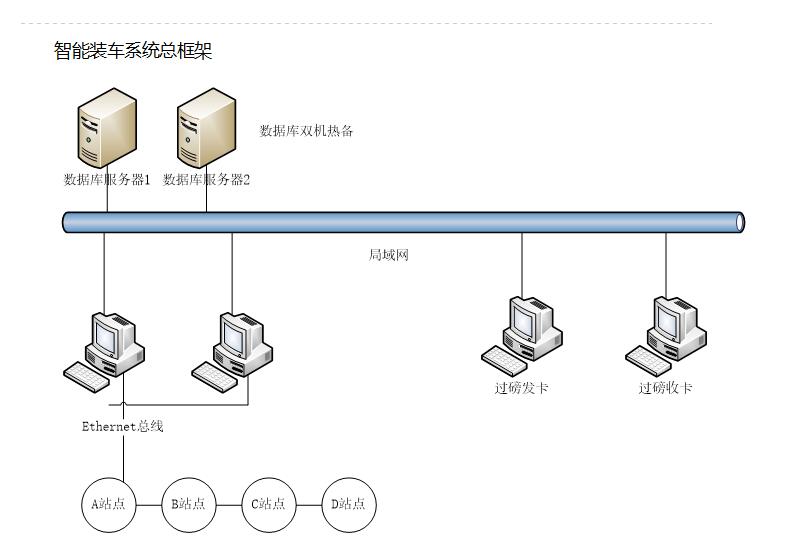

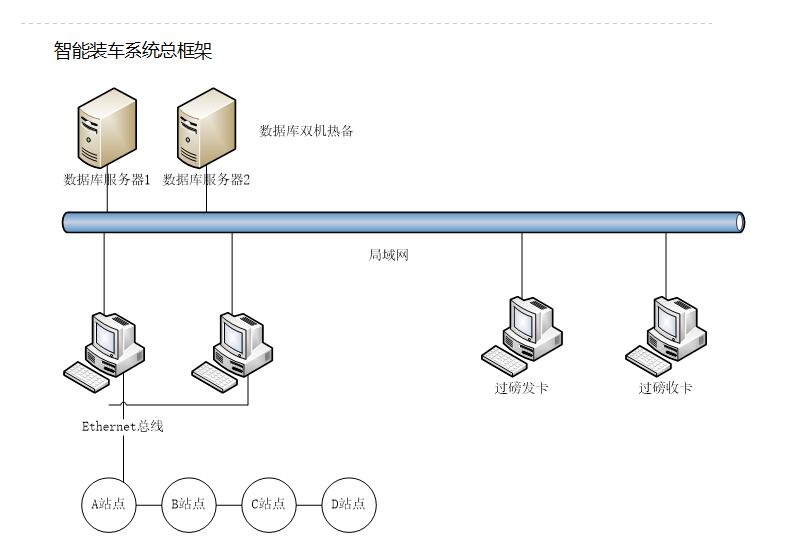

3.系统架构

智能装车系统总框架

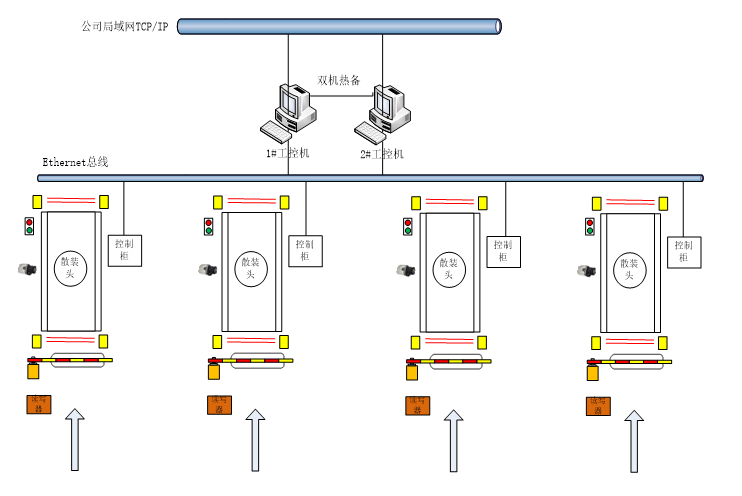

子框架和布局:

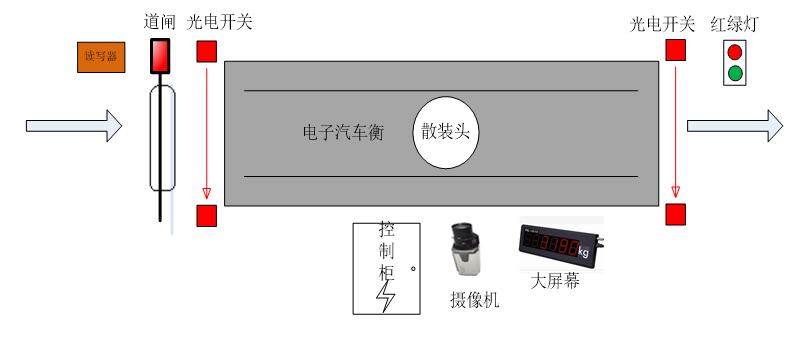

设备布局:

l 电子汽车衡现场配置读写器、自动道闸、光电开关、摄像机、红绿灯、现场控制柜;

l 光电开关用于对车辆位置定位,防作弊;

l 摄像机用于对散装头进行监控;

l 读写器有用识别验证车辆信息;

l 红绿灯用于引导车辆下磅;

l 自动道闸实现一车一杆;

l 系统采用总线式布局,一套系统控制多台充装子站;

l 数据统一管理,两台工控机组成双机热备;

l 总线采用以太网总线;

l 系统远程及本地均可对现场设备完全监控及管理。

l 系统操作有远程控制/现场控制2种方式;

l 管理软件采用组态界面,逻辑控制器采用PLC完成。

4.智能称重系统的应用特点

将原来粗狂、繁杂的装车工作变得高效、简单、便捷,同时完全杜绝了各种装车和称重作弊行为。 该系统与ERP企业管理软件等系统实现无缝集成,不但可以完成水泥装运快捷,而且实现了对生产、合同管理、港口管理、运费结算、财务统计、进销存、资产、设备、化验等的集成化管理,本系统对提高管理水平,防止称重作弊、堵塞管理漏洞、降低消耗、有效控制成本、规范生产秩序、提高工作效率、提高经济效益、起到了非常积极的作用。

在装车称重的整个过程里做到计量数据自动可靠采集、自动判别、自动指挥、自动处理、自动控制,最大限度的降低人工操作所带来的弊端和工作强度,提高了系统的信息化、自动化程度。

1.对于管理部门,可以通过系统中的汇总报表了解当前的生产及物流状况;

2.对于财务结算部门,则可以拿到清晰又准确的结算报表;

3.对于仓管部门,则可以了解到自己的收、发货物的情况等。

这些报表数据是随时可以查阅的,因此它也加强了管理上的一致性,缩短了决策者对生产的响应时间,提高了管理效率,降低了运行成本,促进了企业信息化管理。

捷俊通智能称重系统集多年行业应用经验和客户要求,能充分满足以上功能要求。